Podczas procesu roto plaska musi wytrzymać ogromne ciśnienie z plastikowego stopu i naprężenia termicznego spowodowane zmianami temperatury. Siły te wytwarzają złożony rozkład naprężeń w formie. Jeśli projekt nie jest odpowiedni, łatwo jest spowodować pęknięcie lub deformę pleśni. Dlatego zrozumienie warunków stresu formy jest pierwszym krokiem w projektowaniu trwałości.

Projektanci pleśni muszą korzystać z zaawansowanych narzędzi do projektowania zaawansowanego komputerowego (CAD) i wspomaganego komputerowo (CAE) do przeprowadzania dokładnej analizy naprężeń formy. Narzędzia te mogą symulować różne siły w procesie roto i pomóc projektantom w identyfikacji potencjalnych obszarów koncentracji naprężeń, aby przeprowadzić ukierunkowaną optymalizację na etapie projektowania.

Po zrozumieniu warunków naprężenia formy, sposób rozsądnego rozmieszczenia stresu i uniknięcia stężenia stresu staje się kluczem do poprawy trwałości formy. Wymaga to od projektantów pleśni do dokonania szeregu drobnych regulacji projektowania konstrukcyjnego.

Projekt grubości ściany: Grubość ściany pleśni jest ważnym czynnikiem wpływającym na jej wytrzymałość i stabilność. Jeśli grubość ściany jest zbyt cienka, pleśń jest łatwa do złamania, gdy pod ciśnieniem; Jeśli grubość ściany jest zbyt gęsta, ciężar formy wzrośnie, koszt produkcji wzrośnie, a także będzie niekorzystny dla jednolitego przenoszenia ciepła. Dlatego projektanci muszą rozsądnie określić grubość ściany zgodnie z konkretnym celem i warunkami naprężenia formy, aby zapewnić, że pleśń osiągnie najlepszą równowagę między siłą a stabilnością.

Układ żebra: żebra są ważnymi elementami strukturalnymi w formie, aby poprawić wytrzymałość i sztywność. Dzięki rozsądnym rozmieszczaniu się żebra stres w formie można skutecznie rozproszyć, aby uniknąć stężenia naprężenia. Projektanci muszą dokładnie zaplanować pozycję, ilość i kształt żeber zgodnie z kształtem i charakterystyką naprężenia formy, aby upewnić się, że forma może wytrzymać ogromne zmiany ciśnienia i temperatury podczas procesu formowania obrotowego.

DEMOLDING SCOP PROJEKT: DEMOLDING STLOPE jest łatwo przeoczonym, ale kluczowym detalem w projektowaniu formy. Rozsądne nachylenie demoldingowe może zapewnić, że produkt można płynnie usunąć z formy po zakończeniu formowania obrotowego, unikając niepotrzebnego uszkodzenia formy. Projektanci muszą dokładnie obliczyć nachylenie demoldingu zgodnie z kształtem i wielkością produktu oraz charakterystyk materiału do formy, aby zapewnić, że forma utrzymuje dobrą wydajność demolding podczas długoterminowego użytkowania.

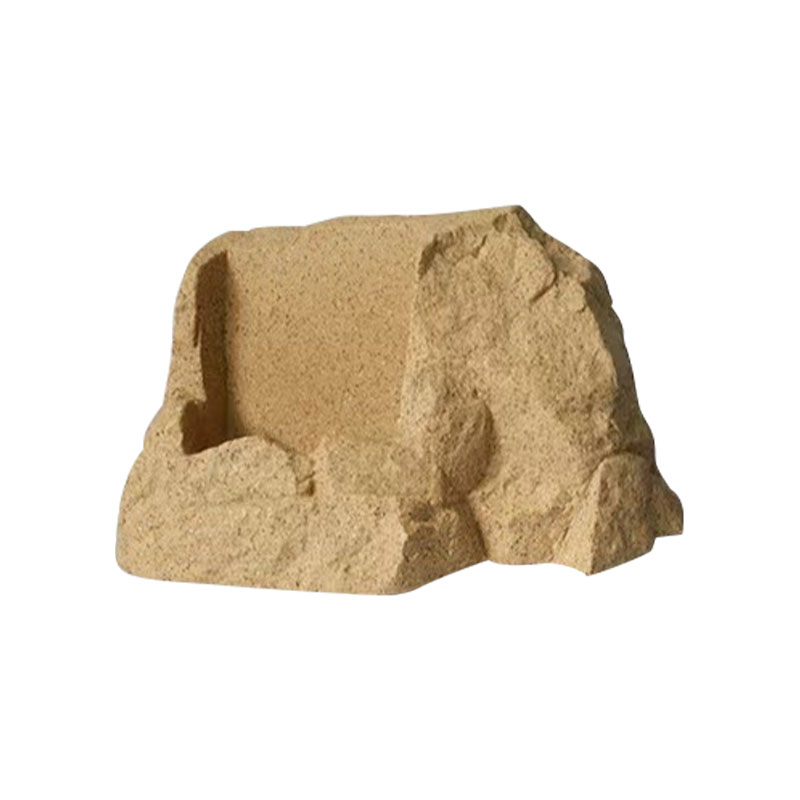

W konstrukcji Formy meblowe obrane roto , proces produkcyjny jest również czynnikiem, którego nie można zignorować. Synergia projektowania i produkcji może zapewnić, że pleśń osiągnie najlepszą wydajność i trwałość podczas procesu produkcyjnego.

Wybór materiału: Wybór materiału formu ma decydujący wpływ na jego trwałość. Materiały wysokiej jakości, takie jak stop aluminium lub stal nierdzewna, mają doskonałą odporność na korozję, odporność na zużycie i wysoką wytrzymałość, i są pierwszym wyborem do pleśni meblowych w Rotomolding. Projektanci muszą wybierać odpowiednie materiały zgodnie z konkretnym celem i warunkami naprężeń formy, aby zapewnić, że pleśń utrzymuje dobrą wydajność podczas długotrwałego użytkowania.

Optymalizacja procesu produkcyjnego: W procesie produkcji pleśni zastosowanie zaawansowanej technologii przetwarzania narzędzi maszynowych CNC i precyzyjnej technologii wykrywania pleśni może zapewnić, że każdy szczegół formy spełnia wymagania projektowe. Technologie te mogą znacznie poprawić dokładność produkcji i jakość powierzchni formy, a tym samym dodatkowo poprawia jej trwałość.

Proces obróbki cieplnej: Oczyszczanie cieplne jest jednym z ważnych sposobów poprawy trwałości formy. Poprzez rozsądny proces uzdatniania ciepła mikrostruktura materiału pleśni można poprawić, a jego twardość i odporność na zużycie można poprawić. Projektanci muszą ściśle współpracować z zespołem produkcyjnym, aby upewnić się, że proces oczyszczania cieplnego pasuje do projektu formy, aby osiągnąć najlepszy efekt trwałości.