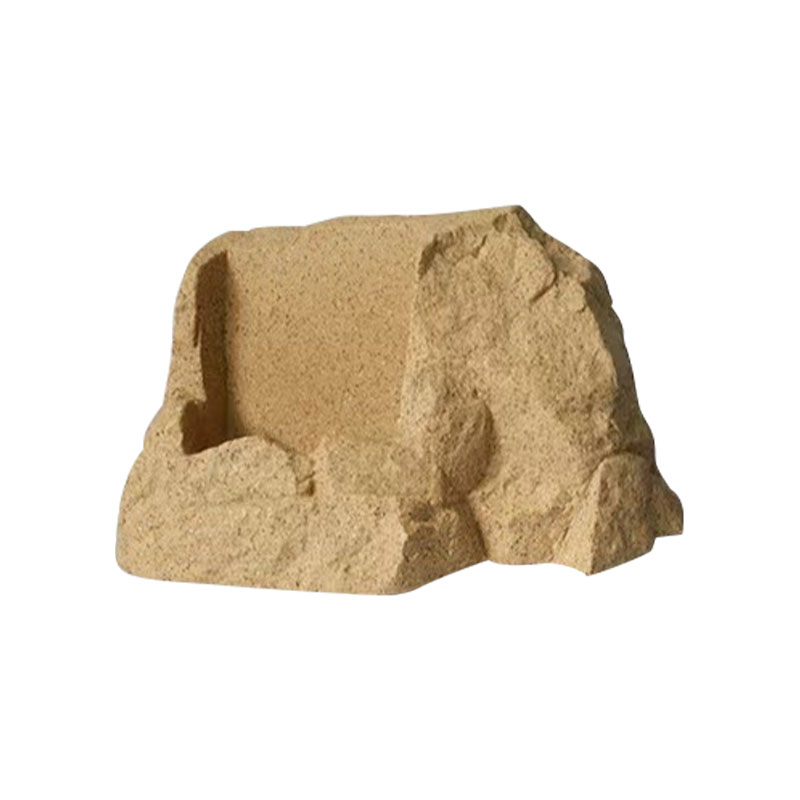

Poza badaniem doskonałej wydajności skrzyń chłodniczych formowanych rotacyjnie, musimy wspomnieć o kluczowej technologii rdzeniowej – formowaniu rotacyjnym. Formowanie rotacyjne, będące kamieniem węgielnym produkcji skrzynek do lodów formowanych rotacyjnie, nie tylko łączy w sobie tradycyjną i nowoczesną wiedzę, ale także promuje skok jakościowy produktu w drodze ciągłych innowacji.

Daje to formowanie rotacyjne, unikalna technologia termoplastycznego formowania pustego w środku skrzynki chłodnicze formowane rotacyjnie niepowtarzalny urok na swój wyjątkowy sposób. W procesie produkcyjnym forma jest kluczowym narzędziem kształtowania kształtu skrzynki chłodniczej. Jej precyzja i wykończenie powierzchni bezpośrednio decydują o jakości formowania i wyglądzie produktu końcowego. Dlatego producenci włożyli wiele uwagi i energii w produkcję form.

Aby mieć pewność, że forma spełnia niezwykle wysokie standardy precyzji, producenci będą stosować zaawansowaną technologię produkcji form i sprzęt do precyzyjnego przetwarzania. Technologie te obejmują między innymi precyzyjną obróbkę CNC, obróbkę EDM i polerowanie lustrzane, które współpracują ze sobą w każdym szczególe formy, od dokładności wymiarowej po chropowatość powierzchni i dążą do osiągnięcia najlepszego stanu. Taka forma może nie tylko zapewnić, że pojemnik chłodniczy ma dokładny rozmiar i regularny kształt podczas procesu formowania, ale także nadaje mu gładki i delikatny dotyk, poprawiając ogólną teksturę produktu.

Oprócz produkcji form proces formowania rotacyjnego obejmuje również szereg złożonych procesów produkcyjnych, które wymagają dokładnej kontroli i zarządzania. Na etapie załadunku producent dokładnie obliczy ilość surowców tworzyw sztucznych wymaganą zgodnie z wymaganiami projektowymi skrzynki lodowej i zapewni równomierny rozkład surowców, aby uniknąć wad w procesie formowania. Podczas etapów nagrzewania i rotacji należy ściśle kontrolować parametry, takie jak temperatura, czas i prędkość obrotowa, aby zapewnić całkowite stopienie surowców plastikowych i równomierne ich pokrycie na powierzchni formy. Równie ważny jest etap chłodzenia i kształtowania, który decyduje o ostatecznym kształcie i stabilności wymiarowej skrzynki chłodniczej. Stosując wydajny system chłodzenia, producenci mogą szybko schłodzić i zestalić stopione tworzywo sztuczne, aby uzyskać formowaną rotacyjnie skrzynkę chłodnicy o zwartej konstrukcji i dokładnych wymiarach.

Powód, dla którego proces formowania rotacyjnego może zająć kluczową pozycję w produkcji skrzyń do lodów metodą formowania rotacyjnego, jest nierozerwalnie związany z ciągłymi innowacjami i udoskonaleniami. Wraz z ciągłym postępem nauki i technologii oraz zmianami zapotrzebowania rynku, proces formowania rotacyjnego również podlega ciągłej ewolucji. Na przykład wprowadzenie nowych materiałów poprawiło wydajność formowanych rotacyjnie skrzynek lodówek; a zastosowanie inteligentnych linii produkcyjnych poprawiło wydajność produkcji i stabilność jakości produktu. Ponadto producenci dążą również do obniżenia kosztów produkcji i poprawy wykorzystania zasobów poprzez ciągły rozwój nowych technologii i procesów, aby lepiej spełniać potrzeby rynku i klientów.

Ponieważ jest to podstawowa technologia produkcji skrzynek chłodniczych formowanych rotacyjnie, nie można zignorować doskonałości i innowacyjności formowania rotacyjnego. Dzięki zaawansowanej technologii produkcji form, precyzyjnemu sprzętowi do przetwarzania i dokładnej kontroli procesu produkcyjnego, formowanie rotacyjne z powodzeniem ukształtowało niezwykłą jakość formowanych rotacyjnie skrzynek lodówek. W przyszłości, wraz z ciągłym rozwojem technologii i ciągłym poszerzaniem rynku, formowanie rotacyjne z pewnością odegra ważniejszą rolę w produkcji skrzyń chłodniczych metodą formowania rotacyjnego, zapewniając nam wyższą jakość, przyjazność dla środowiska i wygodę produkty.